울산과기원 연구팀이 쇠구슬을 굴려 암모니아를 생산하는 새로운 제조공법을 개발했다. 암모니아 생산에 사용된 쇠구슬(왼쪽)과 암모니아 생산 장비 ‘볼 밀링’(오른쪽). 울산과기원 제공

비료와 폭발물, 의약품 등에 쓰이는 암모니아를 생산하는 데는 세계 에너지의 1∼2%가 쓰여, 인류가 배출하는 이산화탄소 전체의 3%가 암모니아 제조공정에서 발생한다. 국내 연구팀이 100년 동안 이어져온 암모니아 제조법을 대체할 새로운 공법을 개발했다. 작은 쇠구슬을 굴리는 것만으로 암모니아를 합성하는 새로운 기술이다. 다만 산업규모의 공정에서는 에너지 효율이 기존 공법에 비해 낮아 촉매 성능 향상 등 개선이 필요하다.

울산과학기술원(유니스트) 에너지화학공학과 백종범 교수 연구팀은 14일 “작은 쇠구슬들이 부딪히는 물리적인 힘으로 기계화학적 반응을 일으켜 암모니아를 합성하는 제조법을 찾아냈다”고 밝혔다. 연구팀 연구성과는 과학저널 <네이처 나노기술> 이날(현지시각)치에 실렸다.

암모니아(NH₃)는 중요한 산업 원료로 지난해에만 1억4천만톤이 생산됐다. 가장 많이 이용되는 제조공법은 400∼500도의 온도로 100바(bar=1000h㎩) 이상의 압력을 가하는 고온고압 화학 반응을 일으켜 암모니아를 합성하는 하버-보슈법이다. 독일 화학자 프리츠 하버가 20세기 초에 개발했다.

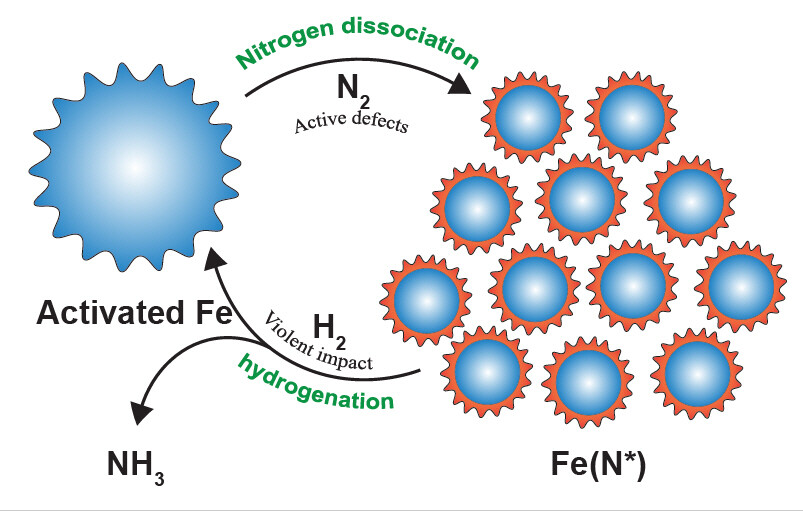

볼 밀링법을 통한 암모니아 생성 과정 모식도. 철가루(Fe)가 볼 밀링 과정 중에 생긴 충돌로 활성화된 뒤, 주입된 질소가스(N₂)와 수소가스(H₂)와 만나 암모니아(NH₃)를 형성한다. 파란색 구조체는 쇠구슬이 굴러가는 통속에 포함된 철가루 입자이다. 왼쪽 그림은 철가루가 충돌에너지에 의한 활성화된 상태를 나타낸다. 울산과기원 제공

연구팀은 용기에 쇠구슬과 철가루를 넣고 회전시키면서 질소 기체(N₂)와 수소 기체(H₂)를 차례로 주입했다. 질소 기체가 빠르게 회전하는 쇠구슬에 부딪혀 철가루 표면에서 분해되고 여기에 수소 기체가 달라붙어 암모니아가 만들어졌다.

연구팀 방식은 45도에 1바의 저온·저압 조건임에도 반응물에서 생성물을 얻는 효율(수득률)이 82.5%나 됐다. 하버-보슈법의 경우 200바, 450도에서 얻는 최상의 수득률이 25%밖에 안된다. 새 기술의 수득률이 3배나 된다. 압력은 200분의 1, 온도는 10분의 1 수준이다.

연구팀은 쇠구슬 방식이 무엇보다도 큰 설비 없이 필요한 곳에서 바로 암모니아를 생산할 수 있다는 것을 장점으로 꼽았다. 기존 공법은 고온고압의 장치산업이어서 암모니아를 저장하고 수송하는 데 비용이 많이 들어간다.

_______

“산업화 위해선 에너지 효율과 촉매 성능 향상 필요”

연구팀은 논문에서 “새로운 기술의 에너지 효율이 실험실 규모의 공정에서는 기존 공법과 견줄만 하지만 산업 규모의 공정에서는 최신 공법에 비해 떨어진다”며 “촉매 성능 향상과 반응기 구조 개선 등의 여지가 있다”고 밝혔다.

쇠구슬 암모니아 제조법을 개발한 백종범 교수(가운데) 연구팀. 울산과기원 제공

백종범 교수는 “100년 동안 이어져 온 고온고압 화학반응 공정을 새로운 기계화학적 반응 공법으로 대체할 수 있게 됐다는 의미가 있다”고 말했다. 백 교수는 “특히 수소처럼 암모니아도 생산에 들어가는 에너지뿐만 아니라 저장하고 운송하는 데 쓰이는 에너지가 적지 않았다“며 “새로운 제조법으로 필요한 곳에서 바로 암모니아를 생산해 쓰면 저장과 운송에 들어가는 에너지를 절감할 수 있어 비용효율성이 훨씬 커질 것”이라고 덧붙였다.

이근영 기자

kylee@hani.co.kr

![[사설] 노동자 안전 뒷전 중대재해법 후퇴가 민생 대책인가 [사설] 노동자 안전 뒷전 중대재해법 후퇴가 민생 대책인가](http://flexible.img.hani.co.kr/flexible/normal/300/180/imgdb/child/2024/0116/53_17053980971276_20240116503438.jpg)

![[올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ①국내서 [올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ①국내서](http://flexible.img.hani.co.kr/flexible/normal/800/320/imgdb/original/2023/1228/20231228503768.jpg)

![[올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ②번역서 [올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ②번역서](http://flexible.img.hani.co.kr/flexible/normal/500/300/imgdb/original/2023/1228/20231228503807.jpg)