그림 1: 인도 보팔에서 발생한 가스 유출사고의 피해자들. 1984년 12월 3일 새벽 살충제 공장에서 메틸 이소시아네이트(methyl isocyanate; MIC), 포스진(phosgene), 시안화수소(hydrogen cyanide)를 비롯해 유독 가스가 대량으로 유출되었다. 이 유독 가스는 거주 지역으로 흘러들어, 유출된 지 첫 몇 시간 동안에만 약 4000명이 사망했고 사고 뒤에도 몇 년에 걸쳐 후유증으로 약 1만5000명이 사망한 것으로 추산된다. 사고 발생 후 30년가량 지났지만 아직도 많은 사람들이 이 최악의 산업 재해로 고통을 받고 있으며, 주변 지역의 오염은 완전히 정화되지 않았다. 공장을 소유했던 기업인 유니언 카바이드(Union Carbide)는 2001년 다우 케미칼(Dow Chemical)에 매입되었고, 아직도 손해배상에 관해 법정 공방이 지속되고 있다. 출처/내용: 보스턴 글로브, Big Picture, 25th anniversary of the Bhopal disaster, 사진: AFP/Getty Images(1984년 12월 4일 촬영)

(5) 안전기준 미비와 관리감독 구멍…보팔 가스유출 참사

1984 년 12월 3일 새벽 3시, 인도 보팔(Bhopal)에 사는 영화감독 아샤이 치트레(Ashay Chitre)는 창밖에서 들려오는 소음에 잠을 깼다. 당시에 임신 7개월이던 부인 로히니가 창문을 열자 하얀 연기가 집안으로 밀려 들어왔다. 곧바로 숨이 막히며 눈물과 콧물이 흐르기 시작했다. 부부는 즉시 침대보로 몸을 감싸고 집밖으로 탈출했다. 그러나 집밖의 거리는 이미 가스가 가득 차, 온통 혼란의 도가니였다. 많은 사람들이 길거리 이곳저곳에 쓰러져 토하고 있었고, 많은 아이들이 부모를 잃은 채 죽어가고 있었다. 부부는 인근 학교로 대피한 뒤 사흘이 지나서야 집으로 돌아올 수 있었다. 집 마당에 있던 나무들은 노랗거나 검게 변해 있었다. 가스유출 사고 이후 아내 로히니는 운동을 할 때마다 통증을 느꼈고 남편 아샤히는 다리에 힘을 제대로 줄 수가 없었다. 이들 부부는 자신들의 건강과 태아의 건강을 확인하기 위해 곧바로 봄베이로 가서 의사에게 진찰을 받았다 [1].

사고 직후 4000명 사망 ‘최악의 가스 유출 참사’ 지난 9월, 경북 구미에서 일어난 불산 가스 유출사고로 10여 명의 인명 피해와 더불어 인근 지역이 특별재난구역으로 선포되는 큰 피해가 발생했다. 이번 사고는 불산 가스를 탱크에 주입하는 과정에서 발생한 것으로 알려졌는데, 사고 당시 주민 대피를 비롯해 사고 대처 과정에서 미흡한 점들이 있었던 것으로 지적받고 있다. 주위에 유독물질 시설이 있다면 관리·감독, 안전 조치가 잘 이루어지고 있는지 다시 한 번 확인하고, 사고 발생시 대책이 제대로 수립되어 있는지도 돌아봐야 하겠다. 이번 글에서는 불산 가스 유출사고로 많은 언론매체에서 소개한 인도 보팔 가스 유출사고에 대해 좀 더 자세히 살펴본다. 최악의 가스 유출사고로 일컬어지는 이 사고는 1984년 인도 마디야 프라데시 주의 보팔이라는 지역에 있던 살충제 공장에서 유독 가스가 유출된 사고이다. 아직까지도 정확한 사상자 수와 피해 규모, 사고 원인이 밝혀지지 않았으며 피해자 보상, 피해지역 오염 정화에 이르기까지도 어느 하나 제대로 이루어지지 못했다. 사망자 한 명당 피해 보상액은 10만 루피(한화 약 240만원)가 지급된 것에서 미루어 볼 수 있듯이 피해자 치료와 보상, 그리고 적절한 오염 정화를 하기에는 터무니없이 적은 피해 보상이 이루어졌고, 이로 인해 아직도 손해배상과 관련된 법정 소송이 진행 중이다. 사고의 법적인 책임에 관해서도 2010년 인도 법정에서 유니언 카바이드 기업의 관련자들에게 최고 2년이라는 낮은 징역형이 선고되었지만 피고인들은 이에 항소한 상태이다 [5]. 사고 원인에 관해서도 유니온 카바이드와 인도 정부, 피해자들은 서로 다른 견해를 주장하고 있다. 앞에서 소개했던 미국 스리마일 원전 사고(‘닫혀야할 자동밸브가..’ 멜트다운 치달은 고장·실수)나 미국항공우주국의 허블우주 망원경 사고(허블 우주망원경의 1.3mm 오차가 빚은 큰 사고)에서는 조사위원회가 비교적 상세하게 사고 원인을 밝혀내고 추후 사고 방지를 위해 많은 노력을 기울였는데, 보팔 사고에서는 명확한 사고 원인이 밝혀지지 않았고 사고 지역은 아직도 환경 오염에 시달리고 있다.

공장 이전 결정 뒤 소홀해진 안전관리

1960년 말 인도 정부는 외국자본 투자유치를 위해 다양한 정책을 폈다. 이에 미국 기업이었던 유니언 카바이드(UCC)는 1969년 인도 정부의 보조를 받아 유니언 카바이드 인디아(UCIL)라는 현지 법인을 통해 보팔에 살충제(카바릴이라는 화확물질) 제조 공장을 건설했다. 당시 듀폰, 다우 케미칼에 이어 세계 업계 3위의 기업이었던 유니언 카바이드는 보팔이 인도 중앙에 위치하고 교통 기반이 잘 갖추어져 이곳에서 생산된 살충제를 아시아 시장에 공급하려는 계획을 추진했다.

초기에는 메틸 이소시아네이트를 비롯한 살충제의 재료를 본사에서 수입한 뒤 살충제로 최종 합성하는 시설만 보팔 지역에 건설했다. 왜냐하면 메틸 이소시아네이트를 만드는 공정이 위험성이 높아 이런 유독물질 시설을 인구밀집 지역인 보팔에 건설하기에 적합하지 않았기 때문이었다. 하지만 유니언 카바이드는 업체간 경쟁이 심해지자 채산성 향상을 위해 메틸 이소시아네이트를 생산하는 시설을 추가로 허가받아 건설했다.

그러나 보팔 공장에서는 시설 유지·보수와 안전기준 준수가 제대로 이루어지지 않아 크고 작은 사고가 지속적으로 발생했다. 지역 신문이나 일부 감독기관이 그 위험성을 인지하기 시작했지만, 정부는 경제적 파급 효과를 걱정하여 제대로 된 관리·감독을 수행하지 못했다.

1980년대에 들어 발생한 대규모 기근으로 살충제 수요가 급감하고 다른 중소 규모 업체의 저가 공세가 이어지자, 유니언 카바이드는 보팔 공장의 생산량을 줄이기 시작했고, 결국 채산성 문제로 공장을 폐쇄한 뒤 다른 개도국으로 이전하기로 결정했다. 하지만 공장 폐쇄와 이전 계획이 수립되고서 실행되기까지 보팔 공장은 계속 가동되었고 보관 탱크에는 메틸 이소시아네이트가 지속적으로 축적되었다. 특히 공장 폐쇄 결정이 내려진 이후에는 비용 절감을 이유로 관리직원의 수가 절반으로 줄어드는 바람에 시설 유지·보수도 제대로 이루어지지 않으면서 안전성은 더욱 낮아지게 되었다 [2].

1960년 말 인도 정부는 외국자본 투자유치를 위해 다양한 정책을 폈다. 이에 미국 기업이었던 유니언 카바이드(UCC)는 1969년 인도 정부의 보조를 받아 유니언 카바이드 인디아(UCIL)라는 현지 법인을 통해 보팔에 살충제(카바릴이라는 화확물질) 제조 공장을 건설했다. 당시 듀폰, 다우 케미칼에 이어 세계 업계 3위의 기업이었던 유니언 카바이드는 보팔이 인도 중앙에 위치하고 교통 기반이 잘 갖추어져 이곳에서 생산된 살충제를 아시아 시장에 공급하려는 계획을 추진했다.

초기에는 메틸 이소시아네이트를 비롯한 살충제의 재료를 본사에서 수입한 뒤 살충제로 최종 합성하는 시설만 보팔 지역에 건설했다. 왜냐하면 메틸 이소시아네이트를 만드는 공정이 위험성이 높아 이런 유독물질 시설을 인구밀집 지역인 보팔에 건설하기에 적합하지 않았기 때문이었다. 하지만 유니언 카바이드는 업체간 경쟁이 심해지자 채산성 향상을 위해 메틸 이소시아네이트를 생산하는 시설을 추가로 허가받아 건설했다.

그러나 보팔 공장에서는 시설 유지·보수와 안전기준 준수가 제대로 이루어지지 않아 크고 작은 사고가 지속적으로 발생했다. 지역 신문이나 일부 감독기관이 그 위험성을 인지하기 시작했지만, 정부는 경제적 파급 효과를 걱정하여 제대로 된 관리·감독을 수행하지 못했다.

1980년대에 들어 발생한 대규모 기근으로 살충제 수요가 급감하고 다른 중소 규모 업체의 저가 공세가 이어지자, 유니언 카바이드는 보팔 공장의 생산량을 줄이기 시작했고, 결국 채산성 문제로 공장을 폐쇄한 뒤 다른 개도국으로 이전하기로 결정했다. 하지만 공장 폐쇄와 이전 계획이 수립되고서 실행되기까지 보팔 공장은 계속 가동되었고 보관 탱크에는 메틸 이소시아네이트가 지속적으로 축적되었다. 특히 공장 폐쇄 결정이 내려진 이후에는 비용 절감을 이유로 관리직원의 수가 절반으로 줄어드는 바람에 시설 유지·보수도 제대로 이루어지지 않으면서 안전성은 더욱 낮아지게 되었다 [2].

참극 벌어지기까지 몇 시간의 불길한 상황 보팔 공장에서는 3개의 저장탱크에 메틸 이소시아네이트를 보관했다. 각 탱크는 2중으로 된 스테인레스강 구조로 만들어졌는데, 일부는 땅 밑에 묻혀 있었다. 각 탱크의 번호는 610, 611, 619였다. 사고가 일어나기 불과 몇 시간 전인 1984년 12월 2일 밤 10시45분께 저녁 근무조가 근무를 마치고 야간 근무조가 11시부터 공장 관리를 맡았다. 이때 저녁 근무조가 기록한 610번 탱크의 압력은 10 피에스아이(psi; pound per square inch)였는데, 야간근무조가 확인했을 때는 12 피에스아이로 상승한 상태였다. 밤 11시 30분 몇몇 직원들의 눈에서 눈물이 나기 시작했다. 이는 공장 어딘가에서 이미 메틸 이소시아네이트가 유출되고 있음을 뜻했다. 이에 몇몇 직원은 메틸 이소시아네이트 생산·보관 시설을 둘러보았다. 그러면서 약 15 미터 상공의 배관에서 가스가 새고 있는 것을 목격하고 이들은 작업반장인 쿠레시(Kuresh)에게 상황을 보고했다. 쿠레시는 차를 마시는 잠깐의 휴식 시간이 끝난 뒤에 문제를 해결하겠다고 생각했는데, 그의 휴식 시간이 끝난 12시40분께에는 이미 사고가 급속도로 진행 중이었다. 뒷날 쿠레시는 가스 유출 상황을 보고받지 못했으며 단지 물이 새고 있다는 보고를 받았을 뿐이라고 주장했다 [1]. 야간 작업조였던 수만 데이(Suman Dey)의 목격담은 다음과 같다. 그는 이날 사고 직전에 610호 탱크의 온도가 섭씨 25도에 도달한 것을 목격했다. 이는 온도 계기판이 표시할 수 있는 가장 높은 수치였다. 또한 탱크 안 압력도 빠르게 증가하고 있었는데, 만일 압력이 40 피에스아이가 되면 비상 배기 밸브가 작동하도록 설계되어 있었다. 온도와 압력 수치에 크게 놀란 수만 데이는 직접 저장탱크 쪽으로 가보았다. 이때 저장탱크는 이미 크게 흔들리고 있었고 탱크가 묻힌 콘크리트 포장 밑에서는 용광로에서 뭔가가 끓고 있는 듯한 엄청난 소리가 나고 있었다. 이 콘크리트 포장은 15 센티미터 두께로 만들어졌는데 곳곳에서 균열이 발생하고 있었고 굉장히 뜨거워 사람이 탱크에 가까이 접근할 수가 없었다. 이어 탱크에 연결된 배관에서는 가스가 흐르는 소리가 나면서 배관 끝에서는 하얀 연기가 주거지 쪽으로 흐르고 있었다. 이때 탱크 안 압력은 이미 측정 한계인 55 피에스아이를 넘었다. 안전밸브가 열린 채로 탱크 안에 있어야 할 유독 가스는 대량으로 배출되고 있었다. 그제서야 엄청난 사고임을 깨달은 직원들은 배출 가스를 희석시키기 위한 살수 장치(water spray)를 가동했지만 가스가 배출되던 높은 배관 끝까지 닿지는 않았다. 또한 배출 가스를 정화하는 가스세정기는 당시에 수리 중이었고 중화제인 가성소다도 살포되지 않았다.

가스 유출 1시간이 지난 새벽 1시가 되어서야 주민대피 경보가 울렸다. 그러나 이마저도 몇 분 만에 꺼졌다. 통상 작은 규모의 가스 유출이 발생했을 때 주민 혼란을 막으려고 경보가 곧 꺼지곤 했기 때문에 이날도 주민들은 이를 심각하게 여기지 않았다. 결국 주민들은 유출된 가스에 의한 증상(눈과 코의 따가움과 구토)을 겪고나서야 가스 유출이 실제 상황임을 알게 된다. 그 사이 공장에서는 회사의 공보 시스템을 통해 바람 방향 정보가 발표되자 직원들은 바람을 피해 대피한다. 주민대피 경보는 새벽 3시에 다시 작동했지만 이때는 이미 수백 명이 사망한 뒤로, 별도의 경보가 필요 없는 상황이었다. 메틸 이소시아네이트 가스가 유출되었을 때에는 뛰지 말아야 하는데, 왜냐하면 당황해서 뛰게 되면 숨이 차서 오히려 가스를 그만큼 더 많이 들이마시게 되어 치명적인 폐부종(pulmonary edema; 폐에 체액이 쌓여 호흡이 곤란해지는 상태)을 유발할수 있기 때문이다. 하지만 어떤 종류의 가스가 유출되었는지, 어느 방향으로 어떻게 대피해야 하는지에 대한 정보가 전혀 없던 주민들은 거리에서 우왕좌왕하면서 피해가 커졌다. 유니언 카바이드에 따르면 610호 탱크에는 약 9만 파운드(약 40 톤)의 메틸 이소시아네이트 가스가 저장되어 있었고 약 2시간에 걸쳐 5만 파운드(약 23 톤)가량의 가스가 유출된 것으로 추정된다. 이뿐 아니라 포스젠과 시안화수소 같은 다른 유독 가스도 유출된 것으로 추정됐다.

사고 위험 높인 설계 변경 유니언 카바이드가 소유한 미국 웨스트 버지니아 공장에 비해서 인도 보팔 공장은 낮은 안전기준이 적용되었다. 그림 4는 유니언 카바이드가 밝힌 보팔 공장 610호 탱크의 배관 구조로서, 저장탱크에는 크게 4개의 계통이 연결된다.

공정통기 배관(Process Vent Header; PVH, 그림 4의 주황색)과 안전배기밸브 배관(Relief valve vent header; RVVH, 그림 4의 청록색)은 탱크 안 압력을 조절하는 역할을 한다. 공정통기 배관에는 특별히 질소를 주입하는 질소 공급 라인(그림 4의 초록색)이 연결되는데, 이는 탄소강 배관이 사용되었기 때문이다. 탄소강 배관의 주성분인 철은 메틸 이소시아네이트의 화학반응(발열성 삼량화 반응; exothermic trimerization; 열을 내면서 삼합체로 변환되는 중합 반응)에 촉매로 작용하여 반응 생성물이 배관에 침착되어 배관을 막히게 할 수 있다. 안전을 위해서는 스테인레스강 배관 사용이 권장되지만, 보팔 공장에서는 비용 절감을 위해 탄소강 배관에 질소를 주입하여 반응을 억제하는 방법이 사용되었다. 다른 두 계통은 펌프에 의해 작동되는 순환 계통으로, 모두 애초 설계와는 다르게 사용되었다. 먼저 전송계통 배관(그림 4의 빨간색)은 살충제 합성 공정에 메틸 이소시아네이트 가스를 공급하는 역할을 하는데 전송 펌프에 의해 순환되도록 설계되어 있다. 하지만 이 전송 펌프가 고장나면 가스 유출 위험이 높아지기 때문에 전송 펌프를 사용하지 않고 메틸 이소시아네이트 가스를 공급하는 다른 방법이 사용되었다. 그림 5에 보이듯이 전송 펌프를 차단하고 공정통기 배관의 밸브를 닫은 뒤, 탱크 안의 압력을 높이면 전송 펌프에서 탱크로 돌아오는 배관을 따라 역으로 메틸 이소시아네이트 가스를 공급할 수 있다. 이는 설계 당시에 고려된 절차가 아닌데, 이 방법이 사용되면서 질소가 통기 배관에 충분히 들어가지 못하게 되어 결국 배관에 반응 생성물들이 참착되게 되었다. 이런 이유 때문에 배관 청소가 주기적으로 수행되었다. 이는 1984년 사고를 유발하는 하나의 요인으로 여겨지는데, 뒤에서 얘기하겠지만 배관 청소를 할 때에 새어나온 물이 탱크로 유입되면서 메틸 이소시아네이트의 격렬한 화학반응을 유발한 것으로 추정되기 때문이다.

4번째 배관은 냉각 배관(그림 4의 파란색)으로 액화 메틸 이소시아네이트 가스를 섭씨 0도로 유지하기 위해 30 톤짜리 냉각 시스템에 순환시키는 역할을 한다. 원래 설계는 탱크의 온도가 섭씨 11도를 넘어가면 경보가 울리도록 설계되었는데, 1982년 1월 9일 냉각 펌프가 고장나면서 메틸 이소시아네이트 가스가 유출되어 25명의 직원이 가스에 노출되는 사고가 발생했다. 유니언 카바이드는 문제를 제대로 해결하지 않고 오히려 1982년 1월 12일 냉각 계통을 폐쇄해 버린다. 이 과정에서 탱크 내 한계온도가 20도로 조절되고 경보 장치가 해제되었다. 1984년 사고 당시에 냉각 시스템이 가동 중이었다면 메틸 이소시아네이트 가스의 온도 상승이 천천히 일어나면서 가스 유출에 대처할 시간을 벌 수 있었을 것이다.

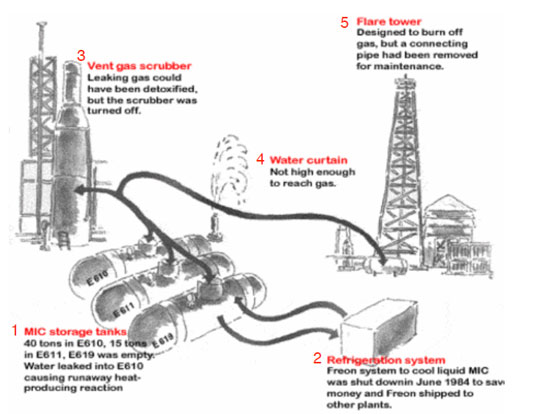

필요할 때 제대로 가동하지 못한 안전장치들 이밖에도 여러 안전장치들이 제대로 관리되지 않아 사고 당시 제대로 동작하지 않았다. 사고를 방지할 수 있거나 그 피해 규모를 줄일 수 있었던 안전장치들을 살펴보면 다음과 같다. 1. 공장에는 메틸 이소시아네이트가스를 정화할 수 있는 살수 장치가 설치되어 있었으나 메틸 이소시아네이트 가스가 유출되는 배관 높이까지 닿을 수 있도록 설계되지 않았다. 2. 3개의 탱크 중 하나는 비상 상황을 대비하여 비어 있어야 하는데, 사고가 일어난 날 밤에는 모든 탱크가 차 있었던 것으로 추정된다. 미국, 일본, 독일의 시설에서는 메틸 이소시아네이트 가스를 필요한 만큼만 생산하여 즉시 사용하거나 단기간만 저장했지만, 보팔 공장에서는 10월 7일 이전에 생산된 6.4 톤의 메틸 이소시아네이트 가스와 더불어 10월 22일까지 생산된 가스가 모두 보관되어 권장 보관용량의 60%(미국 웨스트버지니아의 같은 공장에서 권장하는 저장 용량은 50%였음)를 훨씬 넘어 약 87%가량 차 있었다 [2]. 3. 가성소다를 이용하여 가스를 중화하는 가스세정기가 제대로 작동하지 않았다. 일부 직원들은 가스세정기가 수리 중이었다고 증언했으나 회사 측은 12월 3일 아침 가성소다 탱크의 온도가 손으로 직접 만지기 어려운 섭씨 60도 정도였던 것으로 미루어보아 작동했다고 주장한다. 미국 공장에는 보조 가스세정기가 있지만 보팔에는 한 개밖에 설치되지 않은 것으로 미루어볼 때, 가스세정기의 용량이 낮아 작동을 했더라도 유출된 가스의 일부만 중화할 수 있었을 것으로 여겨진다 [2]. 4. 가스세정기를 거친 가스는 배관을 따라 소각탑(flaretower)에서 소각되도록 되어 있었지만 가스세정기에서 소각탑으로 연결되는 배관이 ‘수리 중’이라는 이유로 연결이 해제되어 있었다. 또한 소각탑에서도 화염이 꺼져 있었기 때문에 배관이 연결되어 있었더라도 제구실을 할 수 없었다.

왜 반응이 일어났을까? 메틸 이소시아네이트 가스는 자신을 비롯해 거의 모든 종류 화학물질과 반응할 정도로 반응성이 매우 높다. 유니언 카바이드의 기술자들은 메틸 이소시아네이트 가스가 폭발적으로 반응하는 이른바 ‘폭주반응(runaway reaction)’의 가능성을 인지하고 있었다. 폭주반응이 발생하면 이산화탄소와 함께 많은 열이 발생하고, 이 열이 반응을 가속해 폭발 수준까지 압력이 높아진다. 메틸 이소시아네이트가 탱크 안에서 오래 보관될수록 폭주반응에 이를 가능성이 높아지는데, 사고 당시에는 10월부터 가스를 보관해오고 있었다. 사고 원인에 대해 유니언 카바이드는 많은 양의 물(30∼60 리터)이 탱크로 유입되면서 탱크 안에 비정상적으로 많았던 클로로포름과 철 성분이 촉매로 작용해 메틸 이소시아네이트의 격렬한 반응이 시작되었다고 주장했다. 즉, 메틸 이소시아네이트와 물이 격렬히 반응하며 열이 발생하고, 그 열로 인해 탱크 안에 부식이 일어나며 철 성분이 촉매로 작용하며 메틸 이소시아네이트가 중합반응을 일으키고, 탱크 안에 비정상적으로 많았던 클로로포름 때문에 탱크의 부식이 더 가속하면서 대량으로 발생된 이산화탄소에 의해 높아진 압력이 메틸 이소시아네이트 가스를 유출시켰다는 주장이다. 많은 전문가들은 유니언 카바이드의 주장에 동조하지 않았다. 그 이유 중 하나는 탱크 부식으로 인해 생성되는 철의 양이 폭주반응에 이르도록 하기에는 너무 적기 때문이었다. 앞에서 얘기한 바와 같이 일부 배관에 원가 절감을 위해 스테인레스강 대신 저가의 탄소강이 사용되었는데, 따라서 철 성분은 탱크에서 온 것이 아니라 부식된 배관에서 온 것이어야 한다. 이것은 배관에서 물이 함께 유입될 수 있다는 것을 의미한다. 인도 정부의 사고조사팀을 이끌었던 바라다라잔(Baradarajan) 박사의 가설에 따르면 매우 적은 양의 물(적게는 2~3리터)이 탱크 안의 포스젠(메틸 이소시아네이트를 안정화하도록 하는 첨가제; 역시 유독 가스)과 반응했고 이 포스젠과 물의 반응이 열, 이산화탄소, 그리고 염산을 생성했으며, 이들이 메틸 이소시아네이트의 중합반응을 가속해 폭주반응에 이르게 했다. 이 반응은 사고 2주일 전부터 시작되었을 수도 있으며 알아차릴 수 없을 만큼 서서히 진행되었을 수도 있다. 두 주장은 모두 물이 탱크로 유입되면서 사고가 시작됐다고 가정하는데, 그럼 어떻게 물이 탱크 안으로 유입되었을까? 유니언 카바이드는 정상적인 경로로는 물이 탱크로 유입될 수 없기 때문에 회사에 앙심을 품은 직원이 고의로 물을 탱크에 주입해 사고가 시작됐다는 주장을 내놓았다. 하지만 유니언 카바이드의 회장 워렌 앤더슨(Warren Anderson)은 미국 의회 청문회에서는 고의적으로 물이 주입되었다는 주장을 뒷받침하는 어떠한 증거도 없다고 증언했다 [1]. 일반적으로 가장 유력한 가설은 배관 청소를 할 때에 사용된 물이 유입되었다는 설이다. 사고가 발생하기 3시간 전쯤에 유니언 카바이드 소유의 기업인 캘커타 배터리(Calcutta Battery Factory)의 신입 직원들이 보팔 공장의 배관을 청소했는데, 배관의 노즐을 열고 물 호스를 집어넣어 청소를 했다고 한다. 이때 이 배관 끝에 달린 밸브에 물이 들어가지 않도록 하는 유동차단 장치(slip blind)가 사용되지 않았고, 결국 이 밸브로 유입된 물이 탱크로 흘러 들어갔다는 가설이다. 보팔 공장에서는 많은 밸브가 제대로 동작하지 않았고, 밸브가 제대로 작동하는지 확인할 수 있는 기기가 없었다는 점을 고려하면 누군가 고의로 물을 주입했다는 (그리고 어떤 증거도 없는) 유니언 카바이드의 주장보다는 배관 청소 때 사용된 물이 유입되었다는 주장이 개연성이 높아보인다.

마치며: 다양한 비상상황에 대한 대책 보팔 공장에서는 1984년의 치명적인 사고 이전에도 이미 여러 건의 사고가 발생했다. 또한 안전상의 많은 문제점이 1982년 5월 유니언 카바이드 본사에서 파견한 조사팀(L. K. Kail, J. M. Poulon, C. S. Tyson) 에 의해 이미 지적되기도 했다. 밸브가 새거나 유동차단 장치를 사용하지 않고 필터를 청소하는 것, 고장난 압력게이지와 살수장치 같은 많은 문제점이 지적되었지만 적절한 조치가 취해지지 않았다. 지역 신문에서는 1982년과 1984년에 연재 기사를 통해 보팔 공장의 위험성을 지적했으며, 노조도 여러 문제점을 회사 상부와 정부에 보고했지만 묵살당했다. 유니언 카바이드는 영향력 있는 정치인과 공무원을 고용해 정부와 좋은 관계를 유지했고, 예를 들어 회사의 법적자문위원은 인도 의회 의원이었고, 대외관계 담당 직원은 전 교육부 장관의 조카였다. 회사의 영빈관(Guest House)에는 여러 고위 공직자와 회사 관계자들이 수시로 드나들었다. 마디야 프라데시 주의 수상인 아르준 싱(Arjun Singh)도 유니언 카바이드 쪽의 금품을 받은 혐의로 고소되기도 했으며, 수상의 고향인 츄르핫(Churhat)의 아동복지 시설에 유니언 카바이드가 기부금을 내기도 했다. 1975년에는 보팔도시공사(Bhopal Municipal Corporation)가 유니언 카바이드에 공장을 이전하라는 행정명령을 내렸지만, 이 결정을 내린 책임자는 곧 좌천되고 유니언 카바이드가 시에 기부금을 내는 선에서 사태가 마무리되었다 [1]. 이와 같이 유니언 카바이드는 활발한 로비 활동을 통해 정부에 영향을 끼쳤으며 정부는 기업의 투자감축을 걱정한 나머지 제대로 된 관리·감독을 하지 못했다. 유니언 카바이드는 미국 공장에 비해 훨씬 낮은 안전 기준을 보팔 공장에 적용했다. 설계와 다르게 시스템이 변경되었고 이 모든 변경은 미국 본사의 승인을 거쳐 이루어졌다. 사고를 대비한 조기경보 체계를 제대로 구축하지 않았으며, 사고 발생 이후에도 제대로 된 정보를 전달하지 않아 사고 처리와 피해자 치료에 큰 혼란을 불러왔다. 공장의 여러 시설은 제대로 관리되지 않았고, 작업 지침이 부실하거나 제대로 지켜지지 않았다. 시설의 많은 부분이 고장나 있거나 수리 중이었고, 인원 감축으로 인해 적정 근무 인원의 절반만 작업에 투입되었다 [2]. 흔히 우리가 ” 안전 불감증“이라는 말을 사용하는데, 인도 보팔의 경우는 총체적인 안전 불감증의 전형적 사례로서 너무나 참혹한 결과를 불러왔다. 보팔 사고는 시스템 설계와 운영에서 안전기준 준수와 기업의 윤리의식, 그리고 정부의 관리·감독 의지가 얼마나 중요한지 잘 보여준다. 또한 주위에 유독물질 시설이 있는 경우에, 지역 사회도 이러한 시설이 제대로 운영되고 있는지 관심을 기울여야 하며, 사고가 발생했을 때의 다양한 상황에 대해서도 실행 가능한 대책을 마련해두어야 함을 일깨워준다.

오세백 기계공학 박사, 미국 반도체 검사장비 개발업체 연구원

오세백 기계공학 박사, 미국 반도체 검사장비 개발업체 연구원

실리콘벨리에 있는 반도체 검사장비 개발업체인 KLA-Tencor에서 광계측 기술을 개발하는 연구원으로 일하고 있다. 응용광학 전공으로 카이스트를 거쳐 매사추세츠공대(MIT) 기계공학과에서 박사학위를 받았다. 첨단공학 기술이 사람 사는 세상에 어떤 영향을 끼치는가에 관심이 많다.

이메일 : sboh@alum.mit.edu <한겨레 인기기사>

■ 화상입은 검은 ‘마리아’, 그녀가 맨발로 찾은 곳은…

■ 20~30대 미혼남녀가 생각하는 행복의 ‘최대요소’는?

■ 법륜스님 “이기는 선거, 문재인 단일화로 졌다”

■ 이재명 성남시장 “박근혜, 새누리 성남시 의원들 출당시켜라”

■ ‘희망버스’ 다시 부산 온다

■ 구미 불산사고로 되돌아본 인도 보팔참사의 교훈

■ 황우여·이한구 등 ‘지역구 챙기기 예산’ 구태

사고 직후 4000명 사망 ‘최악의 가스 유출 참사’ 지난 9월, 경북 구미에서 일어난 불산 가스 유출사고로 10여 명의 인명 피해와 더불어 인근 지역이 특별재난구역으로 선포되는 큰 피해가 발생했다. 이번 사고는 불산 가스를 탱크에 주입하는 과정에서 발생한 것으로 알려졌는데, 사고 당시 주민 대피를 비롯해 사고 대처 과정에서 미흡한 점들이 있었던 것으로 지적받고 있다. 주위에 유독물질 시설이 있다면 관리·감독, 안전 조치가 잘 이루어지고 있는지 다시 한 번 확인하고, 사고 발생시 대책이 제대로 수립되어 있는지도 돌아봐야 하겠다. 이번 글에서는 불산 가스 유출사고로 많은 언론매체에서 소개한 인도 보팔 가스 유출사고에 대해 좀 더 자세히 살펴본다. 최악의 가스 유출사고로 일컬어지는 이 사고는 1984년 인도 마디야 프라데시 주의 보팔이라는 지역에 있던 살충제 공장에서 유독 가스가 유출된 사고이다. 아직까지도 정확한 사상자 수와 피해 규모, 사고 원인이 밝혀지지 않았으며 피해자 보상, 피해지역 오염 정화에 이르기까지도 어느 하나 제대로 이루어지지 못했다. 사망자 한 명당 피해 보상액은 10만 루피(한화 약 240만원)가 지급된 것에서 미루어 볼 수 있듯이 피해자 치료와 보상, 그리고 적절한 오염 정화를 하기에는 터무니없이 적은 피해 보상이 이루어졌고, 이로 인해 아직도 손해배상과 관련된 법정 소송이 진행 중이다. 사고의 법적인 책임에 관해서도 2010년 인도 법정에서 유니언 카바이드 기업의 관련자들에게 최고 2년이라는 낮은 징역형이 선고되었지만 피고인들은 이에 항소한 상태이다 [5]. 사고 원인에 관해서도 유니온 카바이드와 인도 정부, 피해자들은 서로 다른 견해를 주장하고 있다. 앞에서 소개했던 미국 스리마일 원전 사고(‘닫혀야할 자동밸브가..’ 멜트다운 치달은 고장·실수)나 미국항공우주국의 허블우주 망원경 사고(허블 우주망원경의 1.3mm 오차가 빚은 큰 사고)에서는 조사위원회가 비교적 상세하게 사고 원인을 밝혀내고 추후 사고 방지를 위해 많은 노력을 기울였는데, 보팔 사고에서는 명확한 사고 원인이 밝혀지지 않았고 사고 지역은 아직도 환경 오염에 시달리고 있다.

공장 이전 결정 뒤 소홀해진 안전관리

그림 2: 인도 보팔. 인도 중앙에 위치하고 있으며 이곳에서 생산된 살충제는 인도와 동남아시아에 수출되었다. 출처/구글맵

참극 벌어지기까지 몇 시간의 불길한 상황 보팔 공장에서는 3개의 저장탱크에 메틸 이소시아네이트를 보관했다. 각 탱크는 2중으로 된 스테인레스강 구조로 만들어졌는데, 일부는 땅 밑에 묻혀 있었다. 각 탱크의 번호는 610, 611, 619였다. 사고가 일어나기 불과 몇 시간 전인 1984년 12월 2일 밤 10시45분께 저녁 근무조가 근무를 마치고 야간 근무조가 11시부터 공장 관리를 맡았다. 이때 저녁 근무조가 기록한 610번 탱크의 압력은 10 피에스아이(psi; pound per square inch)였는데, 야간근무조가 확인했을 때는 12 피에스아이로 상승한 상태였다. 밤 11시 30분 몇몇 직원들의 눈에서 눈물이 나기 시작했다. 이는 공장 어딘가에서 이미 메틸 이소시아네이트가 유출되고 있음을 뜻했다. 이에 몇몇 직원은 메틸 이소시아네이트 생산·보관 시설을 둘러보았다. 그러면서 약 15 미터 상공의 배관에서 가스가 새고 있는 것을 목격하고 이들은 작업반장인 쿠레시(Kuresh)에게 상황을 보고했다. 쿠레시는 차를 마시는 잠깐의 휴식 시간이 끝난 뒤에 문제를 해결하겠다고 생각했는데, 그의 휴식 시간이 끝난 12시40분께에는 이미 사고가 급속도로 진행 중이었다. 뒷날 쿠레시는 가스 유출 상황을 보고받지 못했으며 단지 물이 새고 있다는 보고를 받았을 뿐이라고 주장했다 [1]. 야간 작업조였던 수만 데이(Suman Dey)의 목격담은 다음과 같다. 그는 이날 사고 직전에 610호 탱크의 온도가 섭씨 25도에 도달한 것을 목격했다. 이는 온도 계기판이 표시할 수 있는 가장 높은 수치였다. 또한 탱크 안 압력도 빠르게 증가하고 있었는데, 만일 압력이 40 피에스아이가 되면 비상 배기 밸브가 작동하도록 설계되어 있었다. 온도와 압력 수치에 크게 놀란 수만 데이는 직접 저장탱크 쪽으로 가보았다. 이때 저장탱크는 이미 크게 흔들리고 있었고 탱크가 묻힌 콘크리트 포장 밑에서는 용광로에서 뭔가가 끓고 있는 듯한 엄청난 소리가 나고 있었다. 이 콘크리트 포장은 15 센티미터 두께로 만들어졌는데 곳곳에서 균열이 발생하고 있었고 굉장히 뜨거워 사람이 탱크에 가까이 접근할 수가 없었다. 이어 탱크에 연결된 배관에서는 가스가 흐르는 소리가 나면서 배관 끝에서는 하얀 연기가 주거지 쪽으로 흐르고 있었다. 이때 탱크 안 압력은 이미 측정 한계인 55 피에스아이를 넘었다. 안전밸브가 열린 채로 탱크 안에 있어야 할 유독 가스는 대량으로 배출되고 있었다. 그제서야 엄청난 사고임을 깨달은 직원들은 배출 가스를 희석시키기 위한 살수 장치(water spray)를 가동했지만 가스가 배출되던 높은 배관 끝까지 닿지는 않았다. 또한 배출 가스를 정화하는 가스세정기는 당시에 수리 중이었고 중화제인 가성소다도 살포되지 않았다.

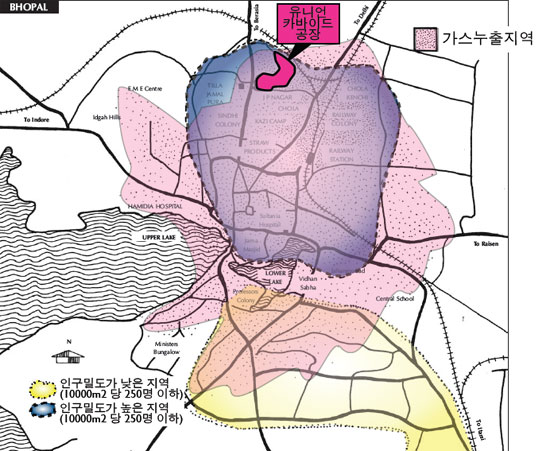

그림 3: 유니언 카바이드 공장에서 유출된 메틸 이소시아네이트 가스 유출 지역 (분홍색으로 표시된 지역). 바람을 따라 주로 동남쪽으로 가스가 흘러들었는데, 이 방향으로 인구밀도가 높은 빈민가가 있어 많은 인명 피해를 불러왔다. 출처/ 주1

가스 유출 1시간이 지난 새벽 1시가 되어서야 주민대피 경보가 울렸다. 그러나 이마저도 몇 분 만에 꺼졌다. 통상 작은 규모의 가스 유출이 발생했을 때 주민 혼란을 막으려고 경보가 곧 꺼지곤 했기 때문에 이날도 주민들은 이를 심각하게 여기지 않았다. 결국 주민들은 유출된 가스에 의한 증상(눈과 코의 따가움과 구토)을 겪고나서야 가스 유출이 실제 상황임을 알게 된다. 그 사이 공장에서는 회사의 공보 시스템을 통해 바람 방향 정보가 발표되자 직원들은 바람을 피해 대피한다. 주민대피 경보는 새벽 3시에 다시 작동했지만 이때는 이미 수백 명이 사망한 뒤로, 별도의 경보가 필요 없는 상황이었다. 메틸 이소시아네이트 가스가 유출되었을 때에는 뛰지 말아야 하는데, 왜냐하면 당황해서 뛰게 되면 숨이 차서 오히려 가스를 그만큼 더 많이 들이마시게 되어 치명적인 폐부종(pulmonary edema; 폐에 체액이 쌓여 호흡이 곤란해지는 상태)을 유발할수 있기 때문이다. 하지만 어떤 종류의 가스가 유출되었는지, 어느 방향으로 어떻게 대피해야 하는지에 대한 정보가 전혀 없던 주민들은 거리에서 우왕좌왕하면서 피해가 커졌다. 유니언 카바이드에 따르면 610호 탱크에는 약 9만 파운드(약 40 톤)의 메틸 이소시아네이트 가스가 저장되어 있었고 약 2시간에 걸쳐 5만 파운드(약 23 톤)가량의 가스가 유출된 것으로 추정된다. 이뿐 아니라 포스젠과 시안화수소 같은 다른 유독 가스도 유출된 것으로 추정됐다.

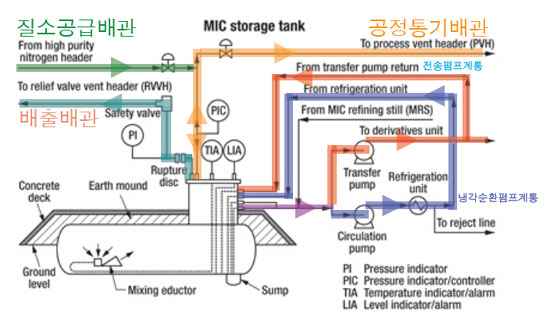

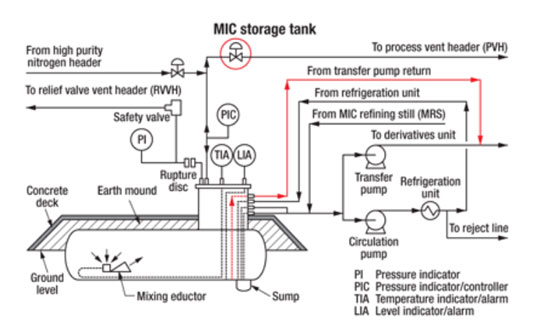

사고 위험 높인 설계 변경 유니언 카바이드가 소유한 미국 웨스트 버지니아 공장에 비해서 인도 보팔 공장은 낮은 안전기준이 적용되었다. 그림 4는 유니언 카바이드가 밝힌 보팔 공장 610호 탱크의 배관 구조로서, 저장탱크에는 크게 4개의 계통이 연결된다.

그림 4: 사고가 발생한 610번 탱크 배관 계통도. 탱크에는 공정통기 배관(Process Vent Header; 주황색), 안전배기밸브 배관(Relief valve vent header; 청록색), 가스전송 배관(빨간색)과 냉각 배관(파란색)이 연결되어 있었다. 공정통기 배관에는 질소공급 배관(초록색)이 연결되어 있었다. 출처/ 주4

공정통기 배관(Process Vent Header; PVH, 그림 4의 주황색)과 안전배기밸브 배관(Relief valve vent header; RVVH, 그림 4의 청록색)은 탱크 안 압력을 조절하는 역할을 한다. 공정통기 배관에는 특별히 질소를 주입하는 질소 공급 라인(그림 4의 초록색)이 연결되는데, 이는 탄소강 배관이 사용되었기 때문이다. 탄소강 배관의 주성분인 철은 메틸 이소시아네이트의 화학반응(발열성 삼량화 반응; exothermic trimerization; 열을 내면서 삼합체로 변환되는 중합 반응)에 촉매로 작용하여 반응 생성물이 배관에 침착되어 배관을 막히게 할 수 있다. 안전을 위해서는 스테인레스강 배관 사용이 권장되지만, 보팔 공장에서는 비용 절감을 위해 탄소강 배관에 질소를 주입하여 반응을 억제하는 방법이 사용되었다. 다른 두 계통은 펌프에 의해 작동되는 순환 계통으로, 모두 애초 설계와는 다르게 사용되었다. 먼저 전송계통 배관(그림 4의 빨간색)은 살충제 합성 공정에 메틸 이소시아네이트 가스를 공급하는 역할을 하는데 전송 펌프에 의해 순환되도록 설계되어 있다. 하지만 이 전송 펌프가 고장나면 가스 유출 위험이 높아지기 때문에 전송 펌프를 사용하지 않고 메틸 이소시아네이트 가스를 공급하는 다른 방법이 사용되었다. 그림 5에 보이듯이 전송 펌프를 차단하고 공정통기 배관의 밸브를 닫은 뒤, 탱크 안의 압력을 높이면 전송 펌프에서 탱크로 돌아오는 배관을 따라 역으로 메틸 이소시아네이트 가스를 공급할 수 있다. 이는 설계 당시에 고려된 절차가 아닌데, 이 방법이 사용되면서 질소가 통기 배관에 충분히 들어가지 못하게 되어 결국 배관에 반응 생성물들이 참착되게 되었다. 이런 이유 때문에 배관 청소가 주기적으로 수행되었다. 이는 1984년 사고를 유발하는 하나의 요인으로 여겨지는데, 뒤에서 얘기하겠지만 배관 청소를 할 때에 새어나온 물이 탱크로 유입되면서 메틸 이소시아네이트의 격렬한 화학반응을 유발한 것으로 추정되기 때문이다.

그림 5: 보팔 공장에서는 애초 설계와는 다르게 전송 펌프를 사용하지 않고 전송 배관의 반대 방향으로 가스를 공급하는 방법이 사용되었다(그림 4와 비교할 때 빨간색 화살표로 표시된 순환 방향이 반대임). 이를 위해 공정통기 배관의 밸브(빨간 원으로 표시된 밸브)를 닫고 탱크 내부의 압력을 높히게 되었는데, 이로 인해 통기 계통에 반응억제제로 사용되는 질소가 원활하게 공급되지 못하여 배관 내에 반응 생성물들이 침착되고 주기적인 물청소가 필요하게 되었다. 출처/ 주4

4번째 배관은 냉각 배관(그림 4의 파란색)으로 액화 메틸 이소시아네이트 가스를 섭씨 0도로 유지하기 위해 30 톤짜리 냉각 시스템에 순환시키는 역할을 한다. 원래 설계는 탱크의 온도가 섭씨 11도를 넘어가면 경보가 울리도록 설계되었는데, 1982년 1월 9일 냉각 펌프가 고장나면서 메틸 이소시아네이트 가스가 유출되어 25명의 직원이 가스에 노출되는 사고가 발생했다. 유니언 카바이드는 문제를 제대로 해결하지 않고 오히려 1982년 1월 12일 냉각 계통을 폐쇄해 버린다. 이 과정에서 탱크 내 한계온도가 20도로 조절되고 경보 장치가 해제되었다. 1984년 사고 당시에 냉각 시스템이 가동 중이었다면 메틸 이소시아네이트 가스의 온도 상승이 천천히 일어나면서 가스 유출에 대처할 시간을 벌 수 있었을 것이다.

필요할 때 제대로 가동하지 못한 안전장치들 이밖에도 여러 안전장치들이 제대로 관리되지 않아 사고 당시 제대로 동작하지 않았다. 사고를 방지할 수 있거나 그 피해 규모를 줄일 수 있었던 안전장치들을 살펴보면 다음과 같다. 1. 공장에는 메틸 이소시아네이트가스를 정화할 수 있는 살수 장치가 설치되어 있었으나 메틸 이소시아네이트 가스가 유출되는 배관 높이까지 닿을 수 있도록 설계되지 않았다. 2. 3개의 탱크 중 하나는 비상 상황을 대비하여 비어 있어야 하는데, 사고가 일어난 날 밤에는 모든 탱크가 차 있었던 것으로 추정된다. 미국, 일본, 독일의 시설에서는 메틸 이소시아네이트 가스를 필요한 만큼만 생산하여 즉시 사용하거나 단기간만 저장했지만, 보팔 공장에서는 10월 7일 이전에 생산된 6.4 톤의 메틸 이소시아네이트 가스와 더불어 10월 22일까지 생산된 가스가 모두 보관되어 권장 보관용량의 60%(미국 웨스트버지니아의 같은 공장에서 권장하는 저장 용량은 50%였음)를 훨씬 넘어 약 87%가량 차 있었다 [2]. 3. 가성소다를 이용하여 가스를 중화하는 가스세정기가 제대로 작동하지 않았다. 일부 직원들은 가스세정기가 수리 중이었다고 증언했으나 회사 측은 12월 3일 아침 가성소다 탱크의 온도가 손으로 직접 만지기 어려운 섭씨 60도 정도였던 것으로 미루어보아 작동했다고 주장한다. 미국 공장에는 보조 가스세정기가 있지만 보팔에는 한 개밖에 설치되지 않은 것으로 미루어볼 때, 가스세정기의 용량이 낮아 작동을 했더라도 유출된 가스의 일부만 중화할 수 있었을 것으로 여겨진다 [2]. 4. 가스세정기를 거친 가스는 배관을 따라 소각탑(flaretower)에서 소각되도록 되어 있었지만 가스세정기에서 소각탑으로 연결되는 배관이 ‘수리 중’이라는 이유로 연결이 해제되어 있었다. 또한 소각탑에서도 화염이 꺼져 있었기 때문에 배관이 연결되어 있었더라도 제구실을 할 수 없었다.

그림 6: 보팔 사고에서는 여러 안전장치들이 제대로 작동하지 않았다. 1) 610번 탱크에 물이 유입되면서 화학반응이 일어나 탱크 안 온도와 압력이 증가함. 2) 저장탱크 안 메틸 이소시아네이트 가스를 액체 상태로 유지하는 냉각 시스템의 가동이 중단되어 있었음. 3) 배출가스 가스세정기가 유출 가스를 중화해야 하지만 제대로 작동하지 않았음. 4) 유독 가스가 배출되는 곳의 높이가 너무 높아 살수장치가 닿지 않음. 5) 배출된 가스를 태우는 소각탑은 수리 중이어서 연결되어 있지 않았음. 출처/ 주3

왜 반응이 일어났을까? 메틸 이소시아네이트 가스는 자신을 비롯해 거의 모든 종류 화학물질과 반응할 정도로 반응성이 매우 높다. 유니언 카바이드의 기술자들은 메틸 이소시아네이트 가스가 폭발적으로 반응하는 이른바 ‘폭주반응(runaway reaction)’의 가능성을 인지하고 있었다. 폭주반응이 발생하면 이산화탄소와 함께 많은 열이 발생하고, 이 열이 반응을 가속해 폭발 수준까지 압력이 높아진다. 메틸 이소시아네이트가 탱크 안에서 오래 보관될수록 폭주반응에 이를 가능성이 높아지는데, 사고 당시에는 10월부터 가스를 보관해오고 있었다. 사고 원인에 대해 유니언 카바이드는 많은 양의 물(30∼60 리터)이 탱크로 유입되면서 탱크 안에 비정상적으로 많았던 클로로포름과 철 성분이 촉매로 작용해 메틸 이소시아네이트의 격렬한 반응이 시작되었다고 주장했다. 즉, 메틸 이소시아네이트와 물이 격렬히 반응하며 열이 발생하고, 그 열로 인해 탱크 안에 부식이 일어나며 철 성분이 촉매로 작용하며 메틸 이소시아네이트가 중합반응을 일으키고, 탱크 안에 비정상적으로 많았던 클로로포름 때문에 탱크의 부식이 더 가속하면서 대량으로 발생된 이산화탄소에 의해 높아진 압력이 메틸 이소시아네이트 가스를 유출시켰다는 주장이다. 많은 전문가들은 유니언 카바이드의 주장에 동조하지 않았다. 그 이유 중 하나는 탱크 부식으로 인해 생성되는 철의 양이 폭주반응에 이르도록 하기에는 너무 적기 때문이었다. 앞에서 얘기한 바와 같이 일부 배관에 원가 절감을 위해 스테인레스강 대신 저가의 탄소강이 사용되었는데, 따라서 철 성분은 탱크에서 온 것이 아니라 부식된 배관에서 온 것이어야 한다. 이것은 배관에서 물이 함께 유입될 수 있다는 것을 의미한다. 인도 정부의 사고조사팀을 이끌었던 바라다라잔(Baradarajan) 박사의 가설에 따르면 매우 적은 양의 물(적게는 2~3리터)이 탱크 안의 포스젠(메틸 이소시아네이트를 안정화하도록 하는 첨가제; 역시 유독 가스)과 반응했고 이 포스젠과 물의 반응이 열, 이산화탄소, 그리고 염산을 생성했으며, 이들이 메틸 이소시아네이트의 중합반응을 가속해 폭주반응에 이르게 했다. 이 반응은 사고 2주일 전부터 시작되었을 수도 있으며 알아차릴 수 없을 만큼 서서히 진행되었을 수도 있다. 두 주장은 모두 물이 탱크로 유입되면서 사고가 시작됐다고 가정하는데, 그럼 어떻게 물이 탱크 안으로 유입되었을까? 유니언 카바이드는 정상적인 경로로는 물이 탱크로 유입될 수 없기 때문에 회사에 앙심을 품은 직원이 고의로 물을 탱크에 주입해 사고가 시작됐다는 주장을 내놓았다. 하지만 유니언 카바이드의 회장 워렌 앤더슨(Warren Anderson)은 미국 의회 청문회에서는 고의적으로 물이 주입되었다는 주장을 뒷받침하는 어떠한 증거도 없다고 증언했다 [1]. 일반적으로 가장 유력한 가설은 배관 청소를 할 때에 사용된 물이 유입되었다는 설이다. 사고가 발생하기 3시간 전쯤에 유니언 카바이드 소유의 기업인 캘커타 배터리(Calcutta Battery Factory)의 신입 직원들이 보팔 공장의 배관을 청소했는데, 배관의 노즐을 열고 물 호스를 집어넣어 청소를 했다고 한다. 이때 이 배관 끝에 달린 밸브에 물이 들어가지 않도록 하는 유동차단 장치(slip blind)가 사용되지 않았고, 결국 이 밸브로 유입된 물이 탱크로 흘러 들어갔다는 가설이다. 보팔 공장에서는 많은 밸브가 제대로 동작하지 않았고, 밸브가 제대로 작동하는지 확인할 수 있는 기기가 없었다는 점을 고려하면 누군가 고의로 물을 주입했다는 (그리고 어떤 증거도 없는) 유니언 카바이드의 주장보다는 배관 청소 때 사용된 물이 유입되었다는 주장이 개연성이 높아보인다.

마치며: 다양한 비상상황에 대한 대책 보팔 공장에서는 1984년의 치명적인 사고 이전에도 이미 여러 건의 사고가 발생했다. 또한 안전상의 많은 문제점이 1982년 5월 유니언 카바이드 본사에서 파견한 조사팀(L. K. Kail, J. M. Poulon, C. S. Tyson) 에 의해 이미 지적되기도 했다. 밸브가 새거나 유동차단 장치를 사용하지 않고 필터를 청소하는 것, 고장난 압력게이지와 살수장치 같은 많은 문제점이 지적되었지만 적절한 조치가 취해지지 않았다. 지역 신문에서는 1982년과 1984년에 연재 기사를 통해 보팔 공장의 위험성을 지적했으며, 노조도 여러 문제점을 회사 상부와 정부에 보고했지만 묵살당했다. 유니언 카바이드는 영향력 있는 정치인과 공무원을 고용해 정부와 좋은 관계를 유지했고, 예를 들어 회사의 법적자문위원은 인도 의회 의원이었고, 대외관계 담당 직원은 전 교육부 장관의 조카였다. 회사의 영빈관(Guest House)에는 여러 고위 공직자와 회사 관계자들이 수시로 드나들었다. 마디야 프라데시 주의 수상인 아르준 싱(Arjun Singh)도 유니언 카바이드 쪽의 금품을 받은 혐의로 고소되기도 했으며, 수상의 고향인 츄르핫(Churhat)의 아동복지 시설에 유니언 카바이드가 기부금을 내기도 했다. 1975년에는 보팔도시공사(Bhopal Municipal Corporation)가 유니언 카바이드에 공장을 이전하라는 행정명령을 내렸지만, 이 결정을 내린 책임자는 곧 좌천되고 유니언 카바이드가 시에 기부금을 내는 선에서 사태가 마무리되었다 [1]. 이와 같이 유니언 카바이드는 활발한 로비 활동을 통해 정부에 영향을 끼쳤으며 정부는 기업의 투자감축을 걱정한 나머지 제대로 된 관리·감독을 하지 못했다. 유니언 카바이드는 미국 공장에 비해 훨씬 낮은 안전 기준을 보팔 공장에 적용했다. 설계와 다르게 시스템이 변경되었고 이 모든 변경은 미국 본사의 승인을 거쳐 이루어졌다. 사고를 대비한 조기경보 체계를 제대로 구축하지 않았으며, 사고 발생 이후에도 제대로 된 정보를 전달하지 않아 사고 처리와 피해자 치료에 큰 혼란을 불러왔다. 공장의 여러 시설은 제대로 관리되지 않았고, 작업 지침이 부실하거나 제대로 지켜지지 않았다. 시설의 많은 부분이 고장나 있거나 수리 중이었고, 인원 감축으로 인해 적정 근무 인원의 절반만 작업에 투입되었다 [2]. 흔히 우리가 ” 안전 불감증“이라는 말을 사용하는데, 인도 보팔의 경우는 총체적인 안전 불감증의 전형적 사례로서 너무나 참혹한 결과를 불러왔다. 보팔 사고는 시스템 설계와 운영에서 안전기준 준수와 기업의 윤리의식, 그리고 정부의 관리·감독 의지가 얼마나 중요한지 잘 보여준다. 또한 주위에 유독물질 시설이 있는 경우에, 지역 사회도 이러한 시설이 제대로 운영되고 있는지 관심을 기울여야 하며, 사고가 발생했을 때의 다양한 상황에 대해서도 실행 가능한 대책을 마련해두어야 함을 일깨워준다.

| |

실리콘벨리에 있는 반도체 검사장비 개발업체인 KLA-Tencor에서 광계측 기술을 개발하는 연구원으로 일하고 있다. 응용광학 전공으로 카이스트를 거쳐 매사추세츠공대(MIT) 기계공학과에서 박사학위를 받았다. 첨단공학 기술이 사람 사는 세상에 어떤 영향을 끼치는가에 관심이 많다.

이메일 : sboh@alum.mit.edu <한겨레 인기기사>

■ 화상입은 검은 ‘마리아’, 그녀가 맨발로 찾은 곳은…

■ 20~30대 미혼남녀가 생각하는 행복의 ‘최대요소’는?

■ 법륜스님 “이기는 선거, 문재인 단일화로 졌다”

■ 이재명 성남시장 “박근혜, 새누리 성남시 의원들 출당시켜라”

■ ‘희망버스’ 다시 부산 온다

■ 구미 불산사고로 되돌아본 인도 보팔참사의 교훈

■ 황우여·이한구 등 ‘지역구 챙기기 예산’ 구태

항상 시민과 함께하겠습니다. 한겨레 구독신청 하기

![[사설] 노동자 안전 뒷전 중대재해법 후퇴가 민생 대책인가 [사설] 노동자 안전 뒷전 중대재해법 후퇴가 민생 대책인가](http://flexible.img.hani.co.kr/flexible/normal/300/180/imgdb/child/2024/0116/53_17053980971276_20240116503438.jpg)

![[올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ①국내서 [올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ①국내서](http://flexible.img.hani.co.kr/flexible/normal/800/320/imgdb/original/2023/1228/20231228503768.jpg)

![[올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ②번역서 [올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ②번역서](http://flexible.img.hani.co.kr/flexible/normal/500/300/imgdb/original/2023/1228/20231228503807.jpg)